大家好!西安金工鉆石工具有限公司小編又和大家見面了,今天小編帶大家了解一下金剛石參數對金剛石砂輪的切割性能有多大影響?

金剛石切割砂輪由于具有優異的性能而被廣泛應用于光學玻璃、工程陶瓷等硬脆材料的加工。金剛石切割砂輪主要由金剛石及結合劑構成。其中金剛石的粒度尺寸、濃度和強度等因素對切割性能有重要的影響,如切割速度,切割崩口和砂輪壽命等。目前對金剛石因素與砂輪切割性能之間的關系缺乏深入研究,砂輪開發過程中往往依據經驗,具有一定的隨意性與片面性。

濾光片是手機、平板電腦、高像素數碼相機等數字影像領域鏡頭系統的核心部件,是典型的玻璃硬脆材料,同時由于厚度極薄(一般為0.21~0.30mm),切割加工時極易產生崩口、破裂等問題。我們以濾光片切割為例,探討不同金剛石因素對砂輪切割性能的影響規律,綜合考慮優化出合理的金剛石參數。

1 實驗條件與過程

1.1 金屬結合劑金剛石切割砂輪的制備

使用自制的濾光片切割專用金屬結合劑制作砂輪,各砂輪結合劑及燒結工藝完全相同。砂輪燒結工藝如下:燒結溫度為720℃、燒結壓力為50MPa,保溫保壓時間為5min。燒結后的砂輪毛坯經后續機械加工得到成品。砂輪規格為:M1A8 D56T0.15H40。1.2 砂輪切割性能的表征

以0.21mm 厚濾光片作為切割對象。濾光片基材為肖特D263t玻璃,表面鍍有若干層光學薄膜,該產品生產商對切割的要求一般為:切割速度≥6mm/s,濾光片崩口≤60μm;在滿足崩口和切割速度要求的前提下,砂輪擁有較高的使用壽命。將上述要求作為切割準,在日本DISCO DAD3350精密劃片機上進行切割實驗,機床主軸轉速為22000r/min,冷卻水流量為1L/min。采用COIC MA1000光學顯微鏡測量切割崩口,以切割修刀板后砂輪的半徑磨損量來表征砂輪壽命。切割修刀板工藝如下:修刀板粒度GC800#,機床主軸轉速22000r/min,切入修刀板深度1mm,切割速度4mm/s,切割長度1m。砂輪切割 過程中,出現打火或玻璃破裂、連續性大崩口(崩口尺寸>60μm)等情況時的切割速度為最大切割速度。

2 結果與討論

2.1 金剛石粒度尺寸對砂輪切割性能的影響

2.1.1 金剛石粒度尺寸對切割速度的影響

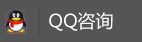

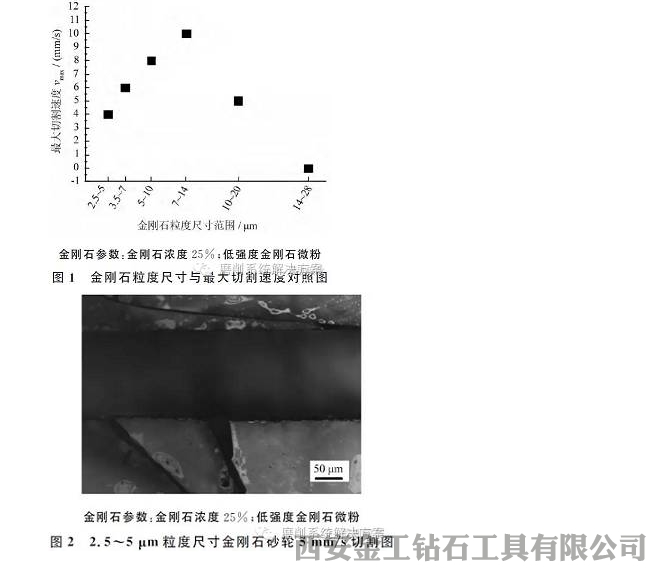

由圖1可知,使用粒度尺寸2.5~5μm的金剛石制備的砂輪,其最大切割速度為4mm/s。超過該速度,由于金剛石粒度尺寸較小,砂輪切割能力不足,切割時出現打火、玻璃破裂現象(如圖2所示)。隨著金剛石粒度尺寸從2.5~5μm增大到7~14μm,砂輪的最大切割速度呈增大趨勢;當金剛石粒度尺寸為7~14μm時,最大切割速度為10mm/s;金剛石粒度尺寸繼續增大到10~20μm時,由于高速下切割濾光片崩口過大(>60μm),不符合品質要求,最大切割速度反而降至5mm/s。這是由于10~20μm粒度尺寸金剛石相對較粗,并且切割速度超過5mm/s以后切割阻力增大,造成砂輪及玻璃震動加劇,切割崩口過大;當金剛石粒度尺寸為14~28μm 時,由于該粒度過粗,即使低速切割濾光片,其崩口仍大于70μm,超出品質要求;同時濾光片出現大范圍破邊現象,已完全無法滿足生產要求,故認為砂輪的最大切割速度0mm/s。由實驗可知,由粒度尺寸3.5~7、10~20及7~14μm的金剛石制備的砂輪滿足切割濾光片速度≥6mm/s的要求。

2.1.2 金剛石粒度尺寸對切割崩口的影響

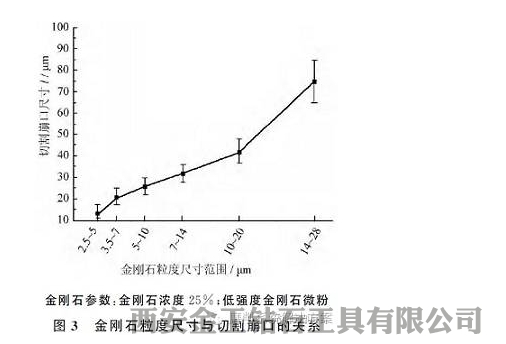

用不同粒度尺寸金剛石制備的砂輪切割濾光片后,濾光片的崩口尺寸如圖3所示。

由圖3可知:隨著金剛石粒度尺寸增大,濾光片的切割崩口呈增大趨勢;同時,切割崩口尺寸較金剛石粒度尺寸更大。其原理在于:金剛石顆粒越小,在結合劑中出刃高度就越低;當和工件接觸時,其對工件造成的沖擊破壞更小。由于砂輪處在高速旋轉工況下,切割阻力會引起砂輪側向偏擺,其對工件的瞬時沖擊作用導致工件脆性崩裂,崩口尺寸大于金剛石粒度尺寸。實驗表明:用粒度尺寸小于20μm的金剛石制作的砂輪可滿足對濾光片切割崩口的要求。

2.1.3 金剛石粒度尺寸對砂輪壽命的影響

圖4所示為不同金剛石粒度尺寸對砂輪壽命的影響規律。整體來看,隨著金剛石粒度尺寸增加,砂輪的半徑磨損量逐漸降低,表明砂輪的壽命在逐漸提高。

綜合考慮金剛石粒度尺寸對切割速度、切割崩口及砂輪壽命的影響,采用7~14μm 粒度尺寸的金剛石砂輪具有綜合最優的切割性能。

2.2 金剛石濃度對砂輪切割性能的影響

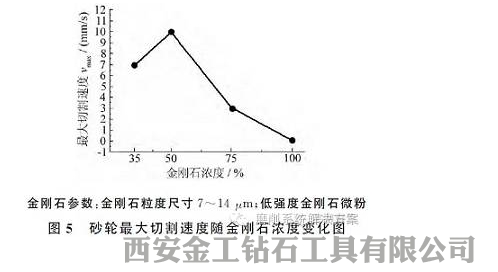

2.2.1 金剛石濃度對切割速度的影響

圖5為砂輪最大切割速度隨金剛石濃度的變化情況。由圖5可知,金剛石濃度與最大切割速度的關系曲線有明顯轉折。當金剛石濃度較低(35%)時,參與切割的金剛石較少,單顆金剛石需切割的面積、承受的沖擊力和壓力均較大、金剛石易碎裂和脫落,因而切割速度較慢;隨著金剛石濃度的增加(達到50%),每顆金剛石承受的沖擊力和壓力減小,金剛石碎裂和脫落情況減輕,因而切割速度提高;當金剛石濃度增至75%后,砂輪排屑困難、砂輪自銳性變差,切割阻力明顯增大,導致切割速度反而下降至3mm/s,如超過此速度,切割崩口過大(>60μm);金剛石濃度為100%時,即使較低的切割速度仍會產生大量玻璃崩口、破邊,已完全無法滿足生產要求,故認定為該濃度下砂輪的最大切割速度為0mm/s。實驗表明,35%~50%濃度金剛石滿足對濾光片切割速度的要求。

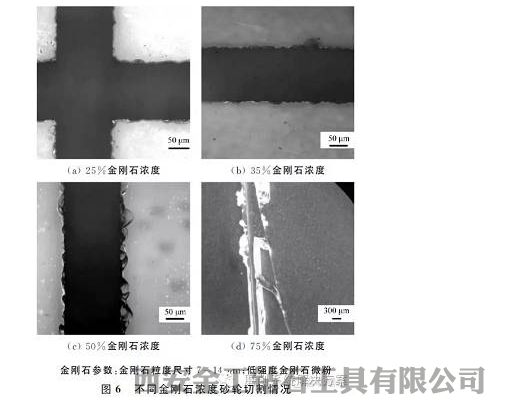

2.2.2 金剛石濃度對切割崩口的影響

圖6所示為經不同金剛石濃度的砂輪切割后,濾光片的崩口情況。由圖6b、圖6c可以看出,當金剛石濃度較低,為35%和50%時,切割正常、最大崩口尺寸接近(分別為32μm及35μm),無連續性崩口及玻璃裂邊現象。當金剛石濃度增大到75%時,切割濾光片出現連續性崩口、崩口尺寸迅速增大;隨著金剛石濃度進一步增大到100%,切割濾光片出現大面積破碎,崩口嚴重超差,不良品率幾乎達到90%以上(圖中未顯示)。實驗表明,金剛石濃度對切割濾光片質量有非常大的影響。為保證砂輪的切割能力,砂輪中的金剛石濃度不能過低,但濃度過高會導致切割砂輪排屑困難、切割阻力增大,超薄砂輪與工件受力產生振動,玻璃崩口反而會增大、增多。實驗結果顯示,合理的金剛石濃度范圍為35%~50%。

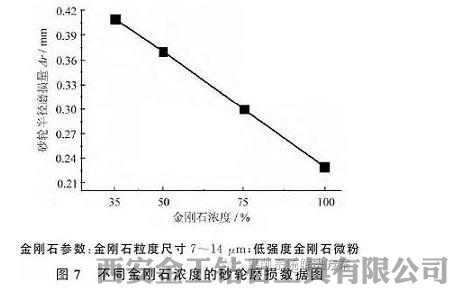

2.2.3 金剛石濃度對砂輪壽命的影響

圖7所示為不同濃度金剛石砂輪的磨損情況。由圖7可知,提高金剛石的濃度,在一定程度上可以提高砂輪壽命。由于金剛石具有極高的硬度與耐磨性,因此參與切割的金剛石數量增加會一定程度上提高砂輪壽命。

綜合濃度對濾光片切割崩口、切割速度、砂輪壽命的影響,50%金剛石濃度綜合效果最好。

2.3 金剛石強度對砂輪切割性能的影響

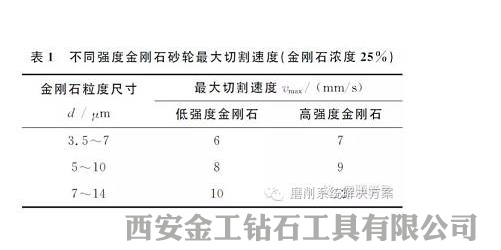

使用由MBD10和MBD4兩種顆粒料破碎而得的高、低強度金剛石微粉制備相應的金剛石砂輪。對比其切割性能的差異,以研究金剛石強度對砂輪切割性能的影響。2.3.1 金剛石強度對切割速度的影響

表1為不同強度金剛石制備的砂輪的最大切割速度。由表1可知,對于用不同粒度尺寸(3.5~7μm、5~10μm和7~14μm)的金剛石制備的金剛石砂輪,高強度金剛石制備的砂輪均具有更高的切割速度。

2.3.2 金剛石強度對切割崩口的影響

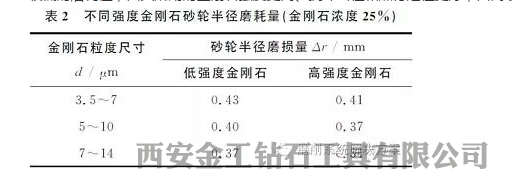

實驗室短期切割實驗未見不同強度金剛石砂輪切割濾光片崩口有顯著差異。但經客戶長期實驗表明,采用高強度金剛石微粉制作的砂輪,可以降低切割時出現偶然大崩口的概率,切割更穩定。經分析,這與高強度金剛石微粉強度較高、能夠承受較大沖擊有一定關系。2.3.3 金剛石強度對砂輪壽命的影響

表2給出了不同強度金剛石制備的砂輪在磨削過程中的半徑磨耗量。由表2可知,高強度金剛石砂輪具有較低的磨耗值,因其所用的金剛石強度更高、抗沖擊性和熱穩定性更好,因而砂輪相對更耐用。

3 結論

(1)最大切割速度隨金剛石粒度尺寸增大先上升后下降;當金剛石粒度尺寸為7~14μm時,濾光片切割砂輪具有最大的切割速度,為10mm/s。(2)提高金剛石粒度尺寸、金剛石濃度以及采用高強度金剛石可以在一定程度上提高砂輪壽命。

(3)濾光片切割砂輪合理的金剛石濃度范圍為35%~50%,過高的金剛石濃度會導致濾光片切割崩口增大。

(4)采用高強度金剛石,金剛石粒度尺寸7~14μm、濃度50%時,濾光片切割砂輪具有綜合最優的切割性能。